| НОВОЕ В ТЕХНОЛОГИИ СВАРКИ ПОД ФЛЮСОМ. |

| Немного истории. |

| За 40 лет интенсивного применения в промышленности технология сварки под флюсом завоевала репутацию безопасного, надежного и высококачественного процесса. Но с другой стороны, традиционность этого метода работала против него, поскольку это сварочное оборудование часто имеет узкоспециализированное назначение, и расширить его область применения невозможно. Таким образом, сварка под флюсом не рассматривалась как перспективная. |

| Оглядываясь в прошлое, можно с уверенностью сказать, что у данного процесса при всей его надежности не было высокой эксплуатационной гибкости. В наше время благодаря новым технологиям создан новый источник Power Wave AC/DC 1000. |

| Первоначально оборудование для сварки под флюсомсостояло из источника для создания сварочной мощности, блока управления для управления дугой и механизмом подачи. |

| Источник, по сути обыкновенный выпрямитель, был рассчитан только на один род тока, постоянный (DC) или переменный (AC). |

| К тому времени, когда была создана эта технология, уже использовались сварочные системы с жесткой автоматикой, и для того чтобы увеличить скорость сварки или сварочную мощность, всегда прибегали к работе на нескольких дугах. Однако в большинстве случаев число дуг было сведено к двум. |

| Опишем кратко систему для сварки двумя дугами. Ведущая дуга, создаваемая, как правило, источником постоянного тока, расположена впереди сварочной ванной. На электрод подается постоянный ток положительной полярности, что обеспечивает большую глубину проплавления основного металла или наплавленного металла шва. Ведомая дуга создается источником переменного тока. Обе дуги питают общую сварочную ванну. Вокруг сварочных дуг наводятся электромагнитные поля, вызывающие отклонение соседних дуг. Чтобы исключить влияние дуг друг на друга, ведомая дуга обязательно должна работать на переменном токе (используются импульсы особой формы). |

| Полярность ведомой дуги, а соответственно, и направленность магнитного поля меняются с частотой 50 раз в секунду. Таким образом, воздействие дуг друг на друга удается, хотя и не устранить полностью, но свести к минимальному приемлемому уровню, который уже можно контролировать. |

| Другим положительным фактором применения дуги на переменном токе является коэффициент наплавки. Во время подачи постоянного тока отрицательной полярности происходит предварительный прогрев электрического вылета, поэтому при отрицательном импульсе постоянного тока, как правило, коэффициент наплавки оказывается на 30% выше, чем при положительном. При подаче переменного тока, когда полпериода подается постоянный ток положительной полярности (DC+), а вторую половину периода постоянный ток отрицательной полярности (DC-), коэффициент наплавки увеличивается на 15%. Таким образом, о сварке двумя дугами можно сказать, что она выполняется при одновременной работе двух дуг, одна из которых работает на постоянном токе, а вторая на переменном, чтобы снизить взаимное влияние дуг друг на друга, и при этом коэффициент наплавки составляет на 15% больше, чем при сварке одним электродом. |

| Следующим этапом стала задача подключения третьей дуги (и более) и оптимизации этого процесса. К сожалению, ввод в систему третьей дуги привел к возникновению новых проблем, связанных с взаимовлиянием дуг и обеспечением контроля над этим процессом. Как уже говорилось ранее, сварочные дуги влияют друг на друга. Для того чтобы минимизировать это влияние в системе из трех дуг, третья дуга должна работать на переменном токе, но со сдвигом фазы относительно второй дуги. Единственным способом решения этой задачи было включение источников по схеме Скотта. При правильном выборе параметров второго трансформатора такая схема подключения обеспечивала постоянный сдвиг фаз между дугами. Ограничивающим фактором являлось то, что настойки зависели от состава аппаратного оборудования, и любое изменение синхронизации фаз вело к длительной и дорогостоящей переналадке трансформатора. С практической точки зрения это означало, что настройка системы выполнялась один раз, при пусконаладочных работах, и затем уже не менялась. |

| Источник переменного тока очень часто был первым ограничивающим фактором для данного сварочного процесса. Принцип работы источника переменного тока заключался в том, чтобы изменять напряжение и ток сети питания в соответствии с установленными значениями сварочных параметров. При этом частота сварочного тока оставалась такой же, как в сети питания (60 Гц в США и 50 Гц в странах Европы), а для того чтобы разные токи не накладывались друг на друга, источник работал только на одной фазе. Вследствие этого входной ток, необходимый для источника, составлял порядка 260 А на одной фазе при питании от сети переменного тока напряжением 380 В или 440 В. Конструктивные особенности сети питания накладывали ряд ограничений на мощность потребления. Отдельная брошюра, посвященная этому вопросу, доступна на сайте http://www.lincolnweld.ru/. Все сказанное выше демонстрирует возможности сварки под флюсом на нескольких дугах, но также отражает недостаточную гибкость этого процесса. Именно по этой причине большинство предприятий, использующих оборудование для сварки под флюсомдля выполнения самых разных задач, не спешат вкладывать средства в развитие технологий сварки на трех и более дугах. |

| Новое поколение сварочных систем PowerWave® AC/DC 1000 устанавливает новый стандарт | |

|

Учитывая все вышесказанное и принимая во внимание огромные преимущества от внедрения в производство гибких технологических процессов, компания Линкольн Электрик разработала новый тип источника для дуговой сварки под флюсом, PowerWave AC/DC 1000.

PowerWave® AC/DC 1000 – инвертор, оснащенный цифровой системой управления, которая предоставляет безграничные возможности построения различных эпюр переменного и постоянного сварочного тока без необходимости изменения аппаратной конфигурации. Изменение полярности сварки, переключение на другой диапазон входного напряжения или передача данных по шинам связи при изменении параметров – все эти операции осуществляются без переключения кабелей. Новые возможности по созданию гибкого и высокоэффективного производства и оптимизации технологических процессов открываются благодаря полному доступу к регулированию следующих параметров: |

| - Падающая или жесткая вольтамперная характеристика - Прямоугольная или синусоидальная форма токовой кривой

- Диапазон регулировки частоты от 10 до 100 Гц - Регулировка баланса, то есть соотношения длительности положительного и отрицательного полупериода волны - Смещение нулевой точки токовой кривой для изменения амплитуды отрицательного или положительного полупериода волны - Оптимизированная процедура зажигания дуги, исключающая нестабильность дуги при работе на переменном токе, а также на постоянном токе отрицательной полярности. - Регулировка сдвига фаз между дугами (до четырех дуг стандартно) во всем диапазоне от 0° до 359°. - Цифровая связь между блоком управления, сварочным источником и механизмом подачи проволоки. |

|

| Теперь раскроем каждый из пунктов подробнее и укажем его основные достоинства. Многочисленные комбинации этих параметров позволяют создавать уникальные решения, оптимизируя сварочную процедуру для каждого конкретного случая. | |

| Прямоугольная или синусоидальная форма токовой кривой: | |

|

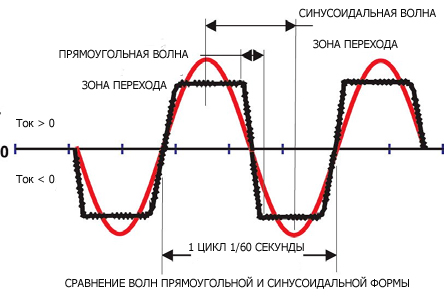

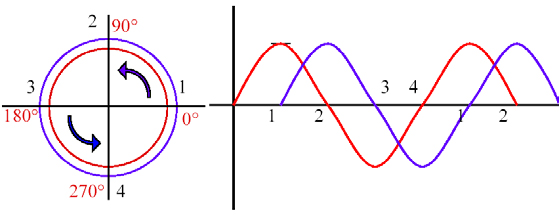

Для наглядной демонстрации преимуществ волны прямоугольной формы по сравнению с синусоидальной формой волны изобразим обе токовых кривых на одном графике. При частоте переменного тока 50 или 60 Гц волна пересекает ноль 100 или 120 раз в секунду. Таким образом, переход из одной полярности в другую в обоих случаях совершается теоретически с одинаковой частотой. Однако время перехода через ноль (а точнее, время перехода через некоторую зону около нуля, в которой отмечается нестабильность дуги) у волны прямоугольной формы значительно меньше, поэтому устойчивость дуги при использовании прямоугольной формы волны значительно выше. |

| Регулировка частоты переменного тока от 10 до 100 Гц: | |

|

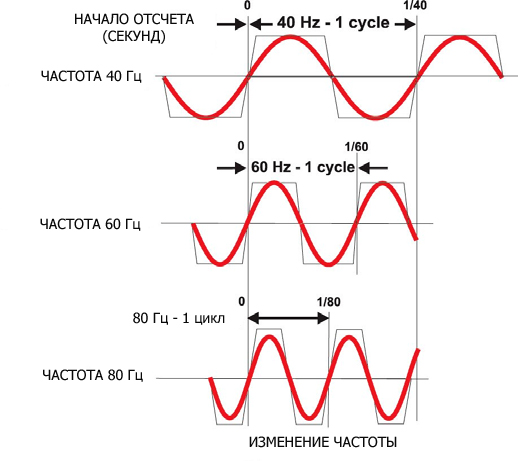

Еще одно преимущество прямоугольной формы волны становится очевидным при регулировке частоты. По мере изменения частоты волны переменного тока меняется длительность околопиковых значений, а также время перехода с одной полярности на другую. При этом волна прямоугольной формы снова имеет преимущества по сравнению с синусоидальной. Кроме того, чем больше площадь на графике под волной, тем больше энергия, полученная дугой. От этого напрямую зависит коэффициент наплавки, глубина проплавления и, как уже говорилось выше, устойчивость дуги.

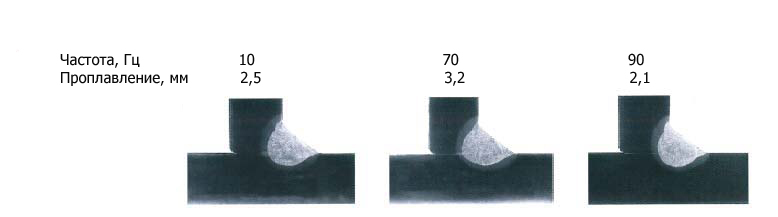

На практике регулировка частоты переменного тока служит для изменения формы зоны проплавления при выполнении угловых или стыковых сварочных швов, а также при сварке тонколистового металла. Продемонстрируем это на типичном примере. |

| Угловой шов: сварка проволокой диаметром 4 мм, сварочный ток 525 А, смещение нулевой точки волны: 25% положительный полупериод, 10% отрицательный полупериод, скорость сварки 83 см/мин. | |

|

|

|

| Баланс положительного и отрицательного полупериода волны: | |

|

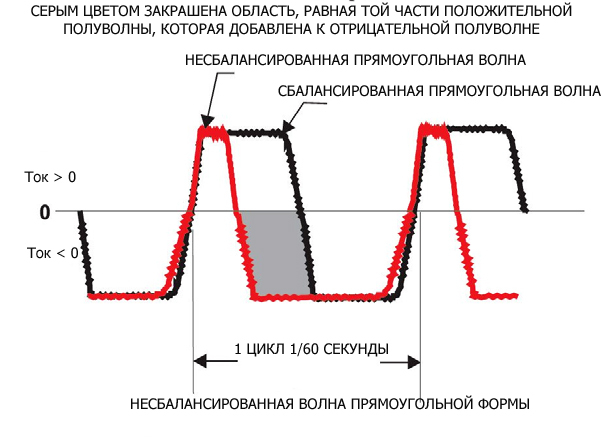

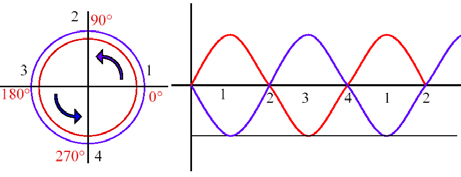

Функция баланса позволяет изменять время, в течение которого дуга запитана положительным/отрицательным потенциалом. Величина баланса определяется как доля положительного полупериода по отношению к длительности периода волны и выражается в процентах. Например, на приведенной схеме волна черного цвета имеет баланс 50%, а волна красного цвета – 25%.

Изменяя соотношение положительного и отрицательного полупериода волны, оказывается возможным изменять соотношение между фазами наплавки и проплавления. Чем меньше величина баланса (%), тем больше коэффициент наплавки и меньше глубина проплавления. Таким образом, с помощью данной функции можно контролировать прожоги и изменять коэффициент наплавки, а также создавать новые способы увеличения скорости сварки без изменения общей погонной энергии. |

| Смещение нулевой точки для изменения положительной и отрицательной амплитуды волны: | |

|

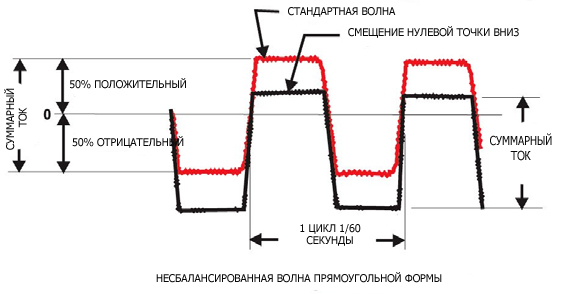

то очень мощный инструмент, позволяющий увеличить фазу проплавления или наплавки. Система Power Wave AC/DC 1000 позволяет смещать нулевую точку в пределах от -25% до +25%. Смещение нулевой точки позволяет увеличить амплитуду положительного или отрицательного полупериода волны по сравнению со сбалансированной волной, где эти величины одинаковы. Это также можно представить, как наложение на обычную волну постоянного тока отрицательной или положительной полярности. |

| Увеличение положительной амплитуды волны (+25%) соответствует увеличению постоянной составляющей тока положительной полярности, и соответственно, ведет к более высокому проплавлению; а при смещении нулевой точки в противоположную сторону (-25%) увеличивается наплавка и снижается проплавление. | |

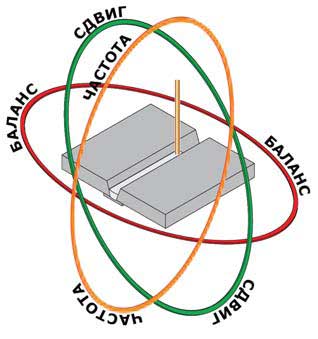

| - Регулировка сдвига фаз между дугами (до четырех дуг стандартно) во всем диапазоне от 0° до 359°: Цифровое управление позволяет устанавливать определенный сдвиг фаз между дугами. Система PowerWave AC/DC 1000 позволяет изменять сдвиг фаз во всем диапазоне от 0° до 359°.

Это одно из самых главных достоинств источников PowerWave AC/DC 1000. С введением этой функции появилась возможность временно объединять две и более машин в единую сварочную систему для выполнения конкретной сварочной задачи, а после завершения работ использовать каждый источник самостоятельно. Такая высокая гибкость оборудования позволяет оптимизировать процесс и значительно повысить производительность оборудования. |

|

|

На диаграмме слева изображен сдвиг фаз на 90°. Такой способ обычно используется при работе на двух дугах. В данном случае переход одной волны через ноль совпадает с пиковым значением другой волны, что существенно снижает взаимное влияние сварочных дуг друг на друга. |

|

При сдвиге фаз на 180° очевидно, что обе дуги будут иметь максимальное влияние друг на друга, так как их волны достигают пиковых значений одновременно. Стандартный интерфейс системы Power Wave AC/DC 1000 позволяет настроить сдвиг фаз для работы на 4 дугах, так чтобы они не влияли друг на друга. |

| Цифровая связь: Вся архитектура системы PowerWave построена на протоколе цифровой связи. Передача любых данных осуществляется в цифровом, а не в аналоговом формате, что имеет целый ряд преимуществ. Достаточно назвать отсутствие потерь и искажений сигнала при передаче данных, малое время отклика, ненужность калибровки. Все передаваемые данные регистрируются в памяти, что позволяет получить значение любого параметра, выполнить диагностику машины, установить пределы, в которых можно изменять те или иные параметры, задать условия тревожного оповещения или даже отправить по электронной почте статистический отчет и любую другую необходимую информацию. | |

| Примеры применения сварочного источника PowerWave AC/DC 1000: | |

|

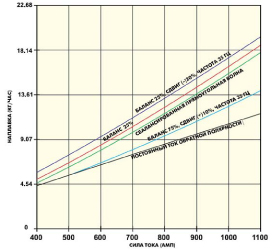

a) Сварка одной дугой: Благодаря индивидуальной настройке дополнительных функций, доступных на PowerWave AC/DC 1000, глубина проплавления или скорость наплавки всегда превосходят аналогичные значения традиционных источников.

Правильный выбор функций и надлежащая настройка всех параметров позволяют оптимизировать работу источника, более экономно расходовать энергоресурсы и значительно улучшить качество швов. Что касается скорости наплавки, а значит, и производительности сварки, то график наглядно демонстрирует все преимущества комбинирования разных функций для достижения наилучшего результата. Например, при сварке на одном и том же сварочном токе 800 А система PowerWave AC/DC позволяет увеличить скорость наплавки на 4,7 кг/час, то есть почти на 43%. При описании новой технологии сварки под флюсом нельзя не затронуть вопрос о надежности такой сварки и влиянии технологических изменений на механические свойства шва. Фактически, повышение скорости наплавки обеспечивает значительное увеличение скорости сварки, сведение к минимуму погонной энергии на каждом проходе, получение отличных механических свойств в основном металле или в зоне термического влияния. Сравним результаты, полученные при выполнении двух различных сварочных процедур (сварки на переменном токе с волной прямоугольной формы и сварки на постоянном токе положительной полярности) с использованием электрода S2Si на токе 600 А. Сварка выполнялась на пластинах толщиной 20 мм: |

|

Режим сварки |

Кол-во проходов |

Ток, А |

Напряже-ние, В |

Подача, м/мин за проход |

кДж/м (за проход) |

Общая подача*, м/мин |

| Постоянный ток положительной полярности | 14 | 600 | 28 | 0,46 | 2200 | 0,033 |

| Переменный ток, баланс 30%, частота 40 Гц | 14 | 600 | 32 | 0,61 | 1880 | 0,043 |

Результаты проверки механических свойств всех сварных швов приведены в таблице:

|

Режим сварки |

Предел прочности на разрыв, МПа |

Предел текучести, МПа |

Удлине-ние (2 дюйма) |

Тест по Шарпи при -51°C |

Тест по Шарпи при -29°C |

| Постоянный ток положительной полярности | 538 | 459 | 30 | 85 | 158 |

| Переменный ток, баланс 30%, частота 40 Гц | 567 | 480 | 28 | 77 | 135 |

| Сравнение результатов сварки с применением двух различных сварочных процедур:

1) Снижение погонной энергии на каждый проход более, чем на 16% 2) Увеличение общей скорости сварки на 43% 3) Увеличение скорости наплавки на 40% 4) Сохранение отличных механических свойств шва |

||

| И для этого достаточно использовать вместо сварки на постоянном токе положительной полярности сварку на переменном токе с волной прямоугольной формы. Сварка на постоянном токе положительной полярности

• Такие же результаты можно получить при сварке угловых швов при условии правильной настройки всех параметров: |

||

| Изображенные на фотографиях угловые сварные швы с катетом 8 мм практически не отличаются по величине сварочного тока, но скорость сварки на переменном токе оказалась на 40% выше. При этом оба шва имеют великолепную форму. | ||

|

|

|

Изображенные на фотографиях угловые сварные швы с катетом 8 мм практически не отличаются по величине сварочного тока, но скорость сварки на переменном токе оказалась на 40% выше. При этом оба шва имеют великолепную форму. |

|

Сварка на постоянном токе положительной полярности 527 А |

Сварка на переменном токе прямоугольной формы волны 520 А |

|

| b) Работа на нескольких дугах: До последнего времени сварка на нескольких дугах, особенно при числе дуг более двух, не находила широкого применения, за исключением трубопрокатных цехов. С появлением сварочных систем PowerWave AC/DC 1000 все больше и больше предприятий стремятся воспользоваться перечисленными преимуществами и переходят на новые технологии сварки на трех и более дугах.

В эту группу входят, в частности, предприятия энергетики и компании по строительству сооружений из стальных конструкций. Именно в этих отраслях промышленности, особенно в тяжелом секторе, технологии многодуговой сварки открывают новые возможности по оптимизации производственного процесса и снижению издержек производства. Как правило, при сварке на 4 сварочных дугах со скоростью подачи примерно 1,6 м/мин при использовании основного флюса погонная энергия составляет 2500 – 2800 кДж/м. Такой высокий уровень энергии в сочетании с широкой зоной рассеяния тепла дает очень обнадеживающие результаты. |

||

| Новые технологии пригодились также для ветроэнергетической промышленности. Соединение пластин и колец толщиной до 35 мм выполнено при помощи сварки в два прохода, по одному проходу с каждой стороны. Благодаря удачному выбору сварочных материалов изделия демонстрируют очень хорошие механические свойства даже при низких температурах. | ||

| Выводы:

С созданием сварочного источника PowerWave® AC/DC 1000 появились дополнительные возможности по повышению производительности и снижению производственных затрат при дуговой сварке под флюсом. Новые функции сварочной системы позволяют оптимизировать процесс нанесения шва при помощи настроек, о которых никто еще до недавнего времени ничего не знал. Сегодня мы открываем новую эру и внедряем инновационную технологию, раздвигая границы, установленные много десятилетий тому назад. Однако нет никаких сомнений в том, что опыт, знания и настоящий профессионализм инженеров-сварщиков позволят в очень скором времени открыть и более далекие горизонты. |

||

| Компания ООО ВЭЛДТЭК располагает обширным опытом по внедрению подобных систем, подробнее с таким оборудованием и предоставляемыми услугами можно ознакомиться на интернет сайте http://www.lincolnweld.ru или по телефону (495) 981-0020. | ||