|

► Надежный контроль проплавления. ► Надежный контроль проплавления.

► Стабильное сплавление кромок.

► Гарантированное формирование обратного валика.

► Легкость работы.

► Значительное снижение разбрызгивания и дымообразования.

► Комфортные условия работы оператора.

Сварка низкоуглеродистых и высокопрочных сталей

► Низкое содержание водорода в металле шва.

► Уменьшение разбрызгивания при сварке в среде CO2.

► Более высокая скорость сварки, чем при аргонодуговой сварке неплавящимся электродом.

► Процесс легок в обучении и применении в отличие от традиционной полуавтоматической сварки.

Сварка нержавеющей стали и других подобных сплавов

► В три раза быстрее, чем при аргонодуговой сварке вольфрамовым электродом.

► Процесс более легок в работе, чем аргонодуговая сварка вольфрамовым электродом.

► Пониженное тепловложение.

► Поперечное сечение корневого шва трубы диаметром 762 мм из нержавеющей стали типа 316 по стандарту AISI выполненного полуавтоматической сваркой STT.

Метод STT (процесс переноса металла силами поверхностного натяжения) делает менее трудоемкой задачу выполнения корневого шва стыка труб по открытому зазору и обеспечивает лучшее формирование обратного валика и сплавление кромок, а также снижает разбрызгивание и дымообразование.

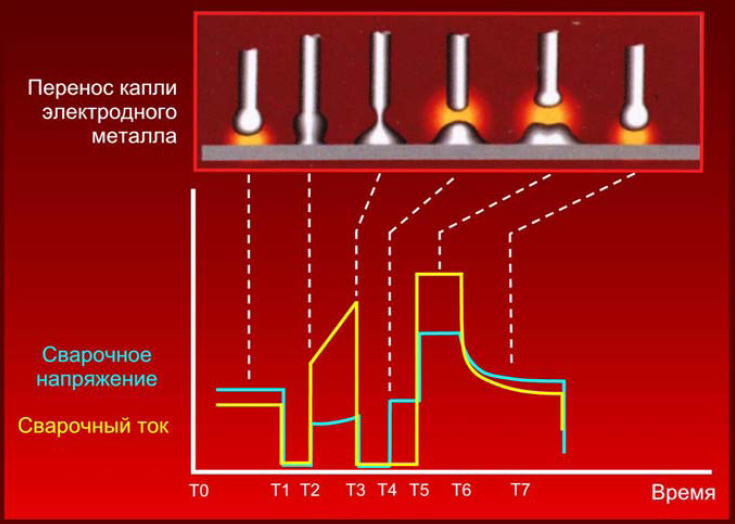

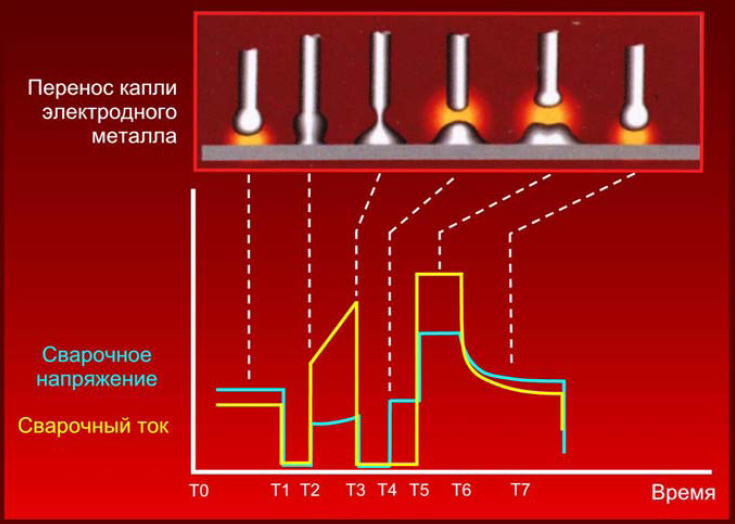

Данный процесс отличается от традиционной сварки короткой дугой в среде защитных газов тем, что сварочный ток в этом процессе контролируется независимо от скорости подачи проволоки. Кроме этого, не происходит характерного для традиционных методов сварки выплеска жидкой сварочной ванны при переносе металла. Это уменьшает степень смешивания сварочной ванны с основным металлом, разбрызгивание и задымление; и обеспечивает более точный контроль сварочной ванны и проплавления со стороны оператора. Обычный способ сварки короткой дугой чаще всего рассматривается как процесс с низким тепловложением. Для него характерно возможное снижение глубины проплавления и непровар кромок. Однако, сварочный ток, величина которого пропорциональна скорости подачи проволоки, может быть увеличен, что повлечет повышение тепловложения и увеличение проплавления. Это свойство позволяет добиться баланса уровня проплавления, однако предполагает значительный уровень квалификации сварщика для достижения такого баланса. Требуется вложить такое количество тепла, которое обеспечит необходимое проплавление стыкуемых кромок, но не допустит прожога. Оператор должен постоянно вести дугу по переднему краю сварочной ванны, чтобы добиться нормального проплавления и стараться не делать слишком широких колебательных движений. Проплавление становится недостаточным в случае если дуга смещается к заднему краю ванны. Если же дуга располагается слишком близко к передней кромке ванны или выходит за ее пределы, то неизбежен прожег и пробой ванны сварочной проволокой, приводящий к появлению "усиков" на обратной стороне шва, а так же к образованию зоны усадки обратного валика, особенно в нижней части кольцевого шва.

|

|

В свое время было установлено, что при использовании сварки пульсирующей дугой значительно улучшается контроль  сварочной ванны. сварочной ванны.

Плавное понижение сварочного тока в конце сварочного цикла приведет к охлаждению ванны.

Например, при аргонодуговой сварке неплавящимся электродом мгновенное повышение тока до пикового уровня, а затем снижение его до «базовой» величины позволило бы получить шов с хорошим проваром и сплавлением кромок, но без прожога основного металла. Этот принцип и применяется в STT-процессе. Максимальный («пиковый») ток действует в течении фиксированного промежутка времени.

Это обеспечивает определенную длину дуги и плавление основного металла. Затем ток снижается до низкого («базового») уровня, на котором контролируется общее тепловложение в сварочную ванну.

► Перенос капли процессом STT Фильм ...

При использовании процесса STT сварка корневого шва на спуск менее трудоемка. Это достигается за счет управления  тепловложением в сварочную ванну независимо от скорости подачи проволоки. Процесс требует некоторого изменения техники сварки. В позиции от 12 до 2 часов сварка ведется с углом наклона электрода 450 в направлении сварки и с небольшими поперечными колебаниями. Между 2 и 4 часами угол наклона электрода изменяется до 10°-20° от перпендикуляра в направлении сварки. В процессе сварки необходимо следить за правильным формированием сварочной ванны. При этом поперечные колебания электрода обычно не требуются (необходимость колебаний зависит от величины зазора). Между 4 и 6 часами, может потребоваться колебание электрода в поперечном направлении. тепловложением в сварочную ванну независимо от скорости подачи проволоки. Процесс требует некоторого изменения техники сварки. В позиции от 12 до 2 часов сварка ведется с углом наклона электрода 450 в направлении сварки и с небольшими поперечными колебаниями. Между 2 и 4 часами угол наклона электрода изменяется до 10°-20° от перпендикуляра в направлении сварки. В процессе сварки необходимо следить за правильным формированием сварочной ванны. При этом поперечные колебания электрода обычно не требуются (необходимость колебаний зависит от величины зазора). Между 4 и 6 часами, может потребоваться колебание электрода в поперечном направлении.

После нескольких практических занятий сварщик средней квалификации способен овладеть процессом. При выполнении корневых швов величина усиления обратного валика будет находиться в пределах 1,0 - 2,0 мм. При выполнении процесса STT желательно использовать малый вылет электрода - порядка 1/4” (6-7 мм). |